Der Begriff Lean Management ist im Geschäftswesen und dem Marketing allgegenwärtig. Vermutlich jeder Beschäftigte in diesem Bereich hat schon einmal von einem Lean-Tool gehört oder sollte nach einer Lean-Methode ein Projekt angehen. Falls nicht, wird es höchste Zeit, dies zu ändern. Was genau Lean Management bedeutet, woher der Begriff stammt und wie das Lean Management effektiv umgesetzt werden kann, wird im Folgenden erläutert.

Lean Management: Herkunft und Bedeutung des Begriffs

Erstmalig aufgetaucht sind die Grundzüge des Lean Managements bereits Anfang der 1990er-Jahre. Damals in einem Buch als „Lean Production“ beschrieben, sollte mit dieser Vorgehensweise vor allem Zeit und Geld in der Produktion von Waren gespart werden. Großen Zuspruch fand der damalige Ansatz in der Automobilindustrie und bei den Zulieferern, noch heute gilt das System vom Autobauer Toyota als beispielhafte Anwendung der Lean Production. Nach und nach allerdings hat sich der Begriff immer stärker verschoben und bezog sich damit auch nicht mehr nur auf die Produktion. Stattdessen wurde der Begriff Lean Management ins Leben gerufen, der nun alle Prozesse im Geschäftsbereich abdeckt.

Bezeichnet wird mit diesem Begriff eine „schlanke“ Arbeitsweise, bei der sämtliche Fehler vermieden und Unkosten umgangen werden können. Gleichzeitig steht beim Lean Management auch die Orientierung am Kunden im Vordergrund, was unmittelbar mit einer Qualitätsverbesserung des eigenen Produktes oder der eigenen Dienstleistung zusammenhängt. Lean Management bedeutet also:

- Vermeidung jeder Form von Verschwendung

- Umgehen unnötiger Kosten

- Streben nach bestmöglicher Qualität

Grundideen für das Lean Management: Effektiv und schlank wirtschaften

Durch die Ausbreitung und zunehmende Erfahrung der Unternehmen mit dem Lean Management hat sich auch die Herangehensweise in diesem Bereich deutlich verändert. So lassen sich mittlerweile feste Grundideen formulieren, die sich in der Vergangenheit mehrfach bewiesen haben. Genau diese Grundideen wollen wir uns einmal genauer ansehen.

Lean Management bedeutet, die Tätigkeit nach dem Kunden ausrichten

Das kundenorientierte Arbeiten ist eine der wichtigsten Grundsäulen im Lean Management. Die Unternehmen sollten sich nicht ausschließlich nach dem eigenen Produkt ausrichten, sondern vor allem nach dem möglichen Kundenkreis. Auch hier lässt sich wieder der Blick auf das Beispiel von Toyota werfen. Das „Toyota Production System“ sieht zum Beispiel eine Verbesserung der Produktionsanlagen, eine systematische Weiterbildung der Mitarbeiter und Mitarbeiterinnen und eine Synchronisierung und Standardisierung verschiedener Prozesse vor. So wird sichergestellt, dass am Ende der Kette immer ein zufriedener Kunde bedient werden kann.

Generell lässt sich in diesem Zusammenhang erwähnen, dass das Lean Management vor allem darauf basiert, Fehler effektiv zu nutzen und aus diesen zu lernen. Die erkannten Probleme werden also nicht verurteilt oder gar verschwiegen, sondern auf diese Art und Weise angegangen und im besten Fall möglichst schnell aus dem Weg geräumt. Dazu gehört auch die Konzentration auf die eigenen Stärken, schließlich sind genau die am Ende maßgeblich für den Erfolg mit dem Produkt oder der Dienstleistung verantwortlich.

Ständige Optimierung im Lean Management unausweichlich

Wie der Blick auf das Beispiel von Toyota zeigt, ist die ständige Optimierung im Lean Management unausweichlich. Es geht also permanent darum, die eigenen Geschäftsprozesse zu optimieren, gleichzeitig aber auch die ständige Verbesserung der Qualität im Blick zu haben. Trotz abnehmender Kosten darf die Qualität nicht leiden, da die Kunden ansonsten möglicherweise einem anderen Produkt den Vorzug erteilen. Somit kann gesagt werden: Im Lean Management geht es darum, die Prozesse möglichst genau aufeinander abzustimmen und auf diese Art und Weise Fehler, unnötige Mehrtätigkeiten und gesteigerte Kosten zu vermeiden. Und das alles bei gleichbleibender oder zunehmender Qualität.

Unbedingt notwendig sind hierfür eigenverantwortliche Mitarbeiter, die gemeinsam im Team die Prozesse auf kontrollierte Art und Weise fortsetzen. Hierbei sind der Erfahrung nach dezentrale Strukturen hilfreich, die sich vor allem an den Interessen der Kunden orientieren. Eingesetzt werden in diesem Zusammenhang gerne Feedback- oder Informationskanäle, mit denen ein schneller Austausch mit dem Kunden gewährleistet werden kann. Dieses Feedback wird möglicherweise in den laufenden Prozess integriert und so direkt eine Verbesserung der Dienstleistung oder des Produktes herbeigeführt. Selbstverständlich spielt die Motivation der Mitarbeiter in diesem Fall eine übergeordnete Rolle.

Lean Management bringt Wandel in den Unternehmensstrukturen

Wichtig ist es daher möglicherweise, sich von alten Unternehmensstrukturen zu verabschieden. Das Lean Management erfordert in vielen Bereichen eine vollkommen neue Herangehensweise an die Dinge, wodurch alte Prozesse möglicherweise überflüssig werden. Es geht also im Lean Management weniger darum, Tools oder Hilfen korrekt einzusetzen, sondern vielmehr ein Umdenken bei den Mitarbeitern zu fördern. Nur so kann der dauerhafte Erfolg durch das Lean Management sichergestellt werden. Zahlreiche Beispiele aus der Praxis zeigen allerdings auch, dass gerade Kontroll-Tools im Lean Management oftmals eine gegenteilige Wirkung erreichen. Unternehmen sollten sich daher möglichst nicht darauf einlassen und derartige Tools zur Kontrolle der Arbeit nicht fest in den Unternehmensalltag integrieren. Stattdessen ist der Ansatz der „trainierten“ Mitarbeiter die deutlich elegantere Lösung.

Im Idealfall werden durch die Grundzüge Prozesse auf die Beine gestellt, die als enorm kundenorientiert bezeichnet werden können. Diese Orientierung bietet dann gleichzeitig die Grundlage für die Optimierungsprozesse, da sich die eigenen Produkte und Dienstleistungen an den Interessen der Kunden orientieren sollten.

Business Development Seminar

Möchten Sie neue Instrumente, Vorgehensweisen und Ansätze für Ihr Business Development kennenlernen und an unserer Schulung teilnehmen? Dann informieren Sie sich jetzt über unser Business Development Seminar.

Klare Weisung beim Lean Management notwendig

Damit das Lean Management reibungslos und erfolgreich umgesetzt werden kann, sind klare Weisungen und Rollenverteilungen notwendig. Trotz aller Freiheiten der eigenverantwortlichen Mitarbeiter müssen diese zum Beispiel genau definiert bekommen, wie ein gewisser Prozess im Unternehmen aussehen sollte. Gleichzeitig muss hier auf die unterschiedlichen Schnittstellen eingegangen werden, in welchen die verschiedenen Bereiche möglicherweise miteinander kooperieren. Je genauer die Erklärungen und Weisungen hier ausfallen, desto effektiver lassen sich Fehler und Unkosten vermeiden. Zusätzlich dazu sollte auf einfache Organisationsmethoden, ein frühes Erkennen von Fehlern und klare Verantwortlichkeiten geachtet werden.

Zusammenfassend lässt sich damit sagen, dass durch das Lean Management die Arbeitsweise in einem Unternehmen grundlegend verändert werden kann. So können die Prozesse effektiver gestaltet und der Erfolg des Unternehmens deutlich erhöht werden. Allerdings gehört zur erfolgreichen Umsetzung nicht nur das Einrichten und Nutzen von Tools. Stattdessen sind im Kern vor allem die motivierten und engagierten Mitarbeiter notwendig, die hier gemeinsam mit den Vorgaben des Managements an einem Strang ziehen müssen. Gelingt das, kann sich das Lean Management als großer Gewinn für ein Unternehmen herausstellen und gleichzeitig auf Grund gesteigerter Qualität auch noch den Zuspruch der Kunden deutlich erhöhen.

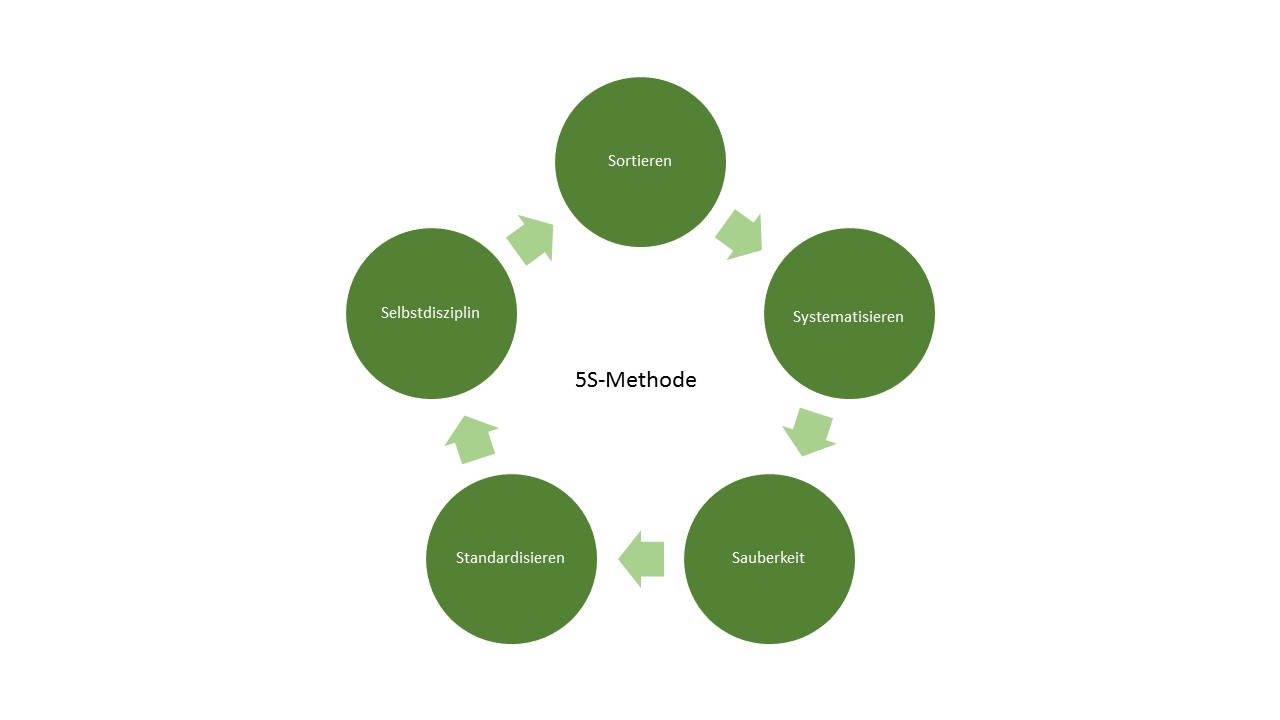

Die 5S-Methode

Eine der bewährtesten Methoden im Lean Management ist die 5S-Methode. Sie trägt dazu bei, die Organisation und Effizienz zu verbessern und die Verschwendung (beispielsweise im Produktionsprozess) zu minimieren, um einen standardisierten Prozess zu etablieren. Die 5S-Methode setzt sich zusammen aus Sortieren, Systematisieren, Sauberkeit, Standardisieren und Selbstdisziplin, welche eine ständige Verbesserung der Abläufe herbeiführen soll. Hierbei geht es vorrangig um das Aussortieren von Störfaktoren, sowie das Implementieren bestimmter Arbeitsmechanismen und Automatismen, wie z.B. Ordnung und Sauberkeit, um Routine und Regeln zu entwickeln.

Die Prozessoptimierung beginnt mit dem Aussortieren unwichtiger Dinge und sonstiger Störfaktoren. Gründliches Aufräumen und Ausmisten legt offen, was tatsächlich noch gebraucht wird und was entsorgt oder weggeräumt werden kann. Beim Systematisieren wird jedem Gegenstand ein fester Platz zugewiesen, sodass eine ständige Verfügbarkeit sichergestellt ist. Die Reinigung des Arbeitsplatzes und das kontinuierliche Sauberhalten sorgen zum einen für ein angenehmes Arbeitsumfeld und zum anderen verringern sie das Risiko von Arbeitsunfällen oder technischen Störungen. Das Standardisieren trägt dazu bei, Regeln und Routine zu entwickeln, damit alle Mitarbeiter einer allgemeinen Ordnung folgen und sowohl Fehler als auch Mängel im Arbeitsablauf ausgeschlossen werden können. Im letzten Schritt, der Selbstdisziplin, wird überprüft, ob die aufgestellten Regeln und Routineabläufe eingehalten werden und eine gewisse Gewohnheit im Umgang mit diesen Regeln entstanden ist. Es ist von Bedeutung, die Selbstdisziplin einzuhalten und sich die vereinbarten Abläufe zum alltäglichen Arbeitsmotto zu machen. Da sich Prozesse stetig entwickeln, ist die regelmäßige Wiederholung wichtig.

Diese Methode kann beispielsweise in der Produktion oder im Management eingeführt werden. Dadurch erreicht man im Idealfall eine Kostensenkung, aber auch Sicherheit am Arbeitsplatz, welche zur Zufriedenheit der Mitarbeiter beiträgt. Ein weiteres Ziel dieser Methode ist es, eine Herstellung der Produkte zu garantieren, die die bestmögliche Qualität und höchste Sicherheit verspricht und zugleich zeitsparend ist. Man identifiziert Fehler und potenzielle Gefahrenquellen und trennt sich schließlich von überflüssigen Ablenkungen am Arbeitsplatz, um einen reibungslosen Ablauf zu gewährleisten. Als Pionier gilt dabei die Automobilindustrie, die schon lange nach diesem Prinzip arbeitet und somit eine Verbesserung erreicht hat.